Robot lakierniczy z obrotnicą

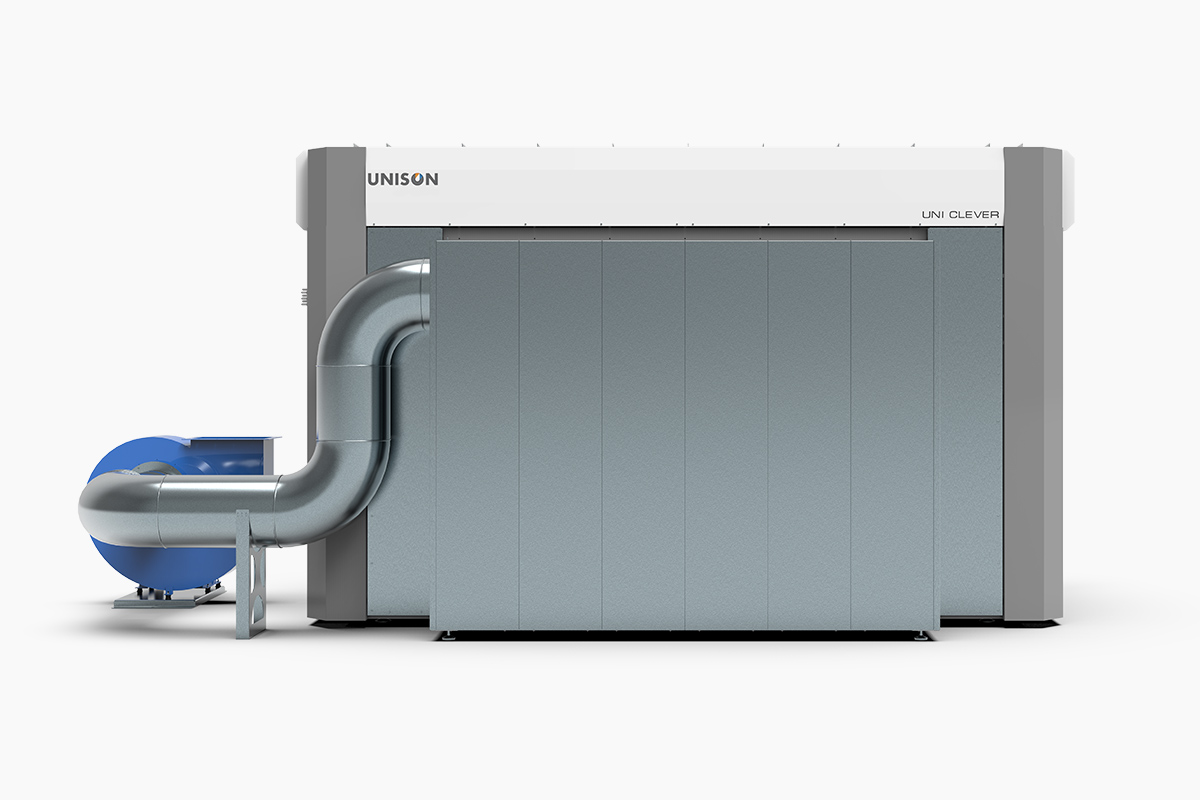

UNI-CLEVER model O/P

Robot lakierniczy z obrotnicą UNI-CLEVER O/P to robot lakierniczy, którego zastosowanie znacznie zwiększa efektywność procesu lakierniczego. Dwa stoły robocze umiejscowione na obrotnicy zostały specjalnie dostosowane do procesów załadunku oraz wyładunku detali. W celu zachowania maksymalnej czystości dolnej strony malowanych detali oraz ułatwienia utylizacji odpadów lakierniczych, powierzchnie stołów roboczych pokryte są papierem. Całość uzupełnia układ napinający papier na powierzchniach roboczych, który współpracuje z napędem rolki papieru.

Robot lakierniczy przeznaczony dla branż:

Urządzenie może być również wykorzystane przy lakierowaniu:

- Elementów z tworzyw sztucznych

- Elementów schodów

- Elementów wyposażenia wnętrz

- Szyb i luster

- Niewielkich elementów przestrzennych i brył

Czym wyróżnia się robot lakierniczy z obrotnicą UNI-CLEVER model O/P?

Urządzenie lakiernicze wyróżnia się zastosowaniem obrotnicy oraz papieru, którym pokryte są stoły robocze. Rozwiązanie to zapewnia maksymalną czystość strefy roboczej.

Rozwiązania linii lakierniczej

Nasze roboty lakiernicze są konfigurowalne z innymi urządzeniami lakierniczymi UNISON, takimi jak suszarnie i mogą tworzyć linie lakiernicze.

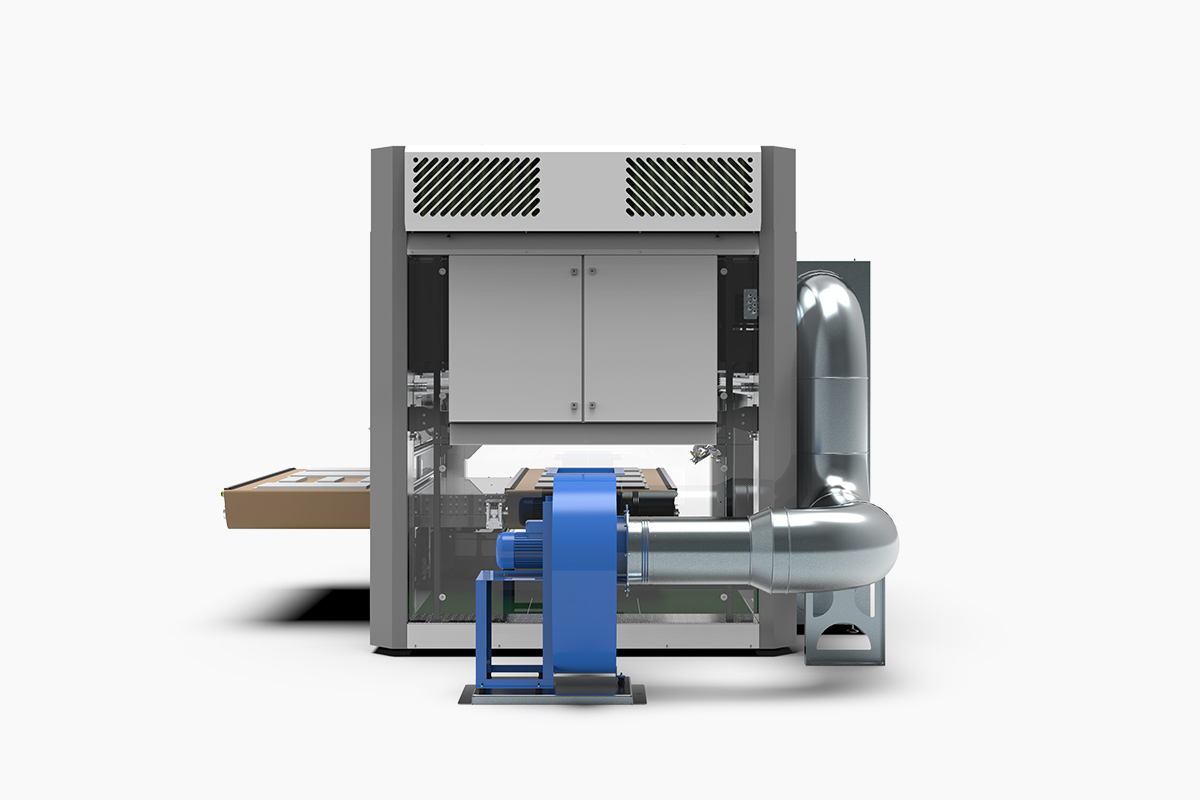

Obrotnica

Wyposażenie robota lakierniczego w obrotnicę umożliwia wyładowanie polakierowanych już elementów oraz załadowanie nowych detali bez konieczności przerywania pracy urządzenia lakierniczego w strefie lakierowania.

Papier

Papier pomaga zapobiegać zanieczyszczeniu wnętrza urządzenia lakierniczego, co zapewnia oszczędność czasu, który trzeba by było poświęcić na czyszczenie urządzenia przed załadunkiem kolejnej partii. Dodatkowo zapobiega zanieczyszczeniom lewej strony detali.

Robot lakierniczy z obrotnicą UNI-CLEVER model O/P

- Robot lakierniczy wyposażony jest w stół z obrotnicą, który odpowiada za przekazywanie elementów do strefy lakierowania

- Obrotnica zwiększa efektywność procesu lakierowania oraz skraca czas załadunku i wyładunku

- Transporter główny w strefie lakierowania pokryty jest papierem oraz wyposażony jest w funkcję jego napięcia celem zachowania maksymalnej czystości detali oraz skrócenia czasu przygotowania urządzenia do pracy i zakończenia jego pracy

- Praca pistoletów lakierniczych umieszczonych w zamkniętej kabinie robota lakierniczego możliwa jest w pięciu osiach (X, Y, Z, A, B)

- Możliwe jest ustawienie różnych trybów pracy, celem zoptymalizowania wydajności całego procesu lakierniczego

- Możliwe jest umieszczenie urządzenia w istniejących kabinach lakierniczych, wykorzystując wcześniej zainstalowany system nawiewu powietrza

- Robot lakierniczy przeznaczony jest do aplikacji praktycznie wszystkich typów materiałów lakierniczych dostępnych na rynku, m.in. takich jak:

- Bejce: wodne, nitro, spirytusowe, rozpuszczalnikowe

- Lakiery: poliuretanowe, akrylowe, nitro, wodne oraz wodne UV

- Farby i emalie

- Kleje płynne stosowane przy przyklejaniu folii typu „finish”

- Istnieje możliwość aplikacji materiałów lakierniczych w technologii niskiego i/lub wysokiego ciśnienia, celem dobrania najlepszych parametrów aplikacji do danego materiału lakierniczego

- Korpus urządzenia wykonany jest z ramy stalowej o konstrukcji spawanej, celem zapewnia największej sztywności i trwałości urządzenia podczas dynamicznej pracy głowicy lakierniczej przez wiele lat eksploatacji

- Konstrukcja ramy urządzenia pokryta jest farbą o zwiększonej odporności na działanie materiałów lakierniczych i środków czyszczących rekomendowanych do stosowania w urządzeniach UNISON

- Kompaktowa budowa robota lakierniczego wraz z osprzętem i wyposażeniem minimalizuje ilość miejsca niezbędnego do jego instalacji oraz bieżącej pracy

- Umieszczenie głowicy lakierniczej w zamkniętej kabinie lakierniczej zwiększa komfort pracy operatora, ogranicza rozprzestrzenianie się zapachów towarzyszących procesowi lakierowania oraz umożliwia kontrolowanie przepływu powietrza w strefie lakierowania

- Duża powierzchnia przeszkleń kabiny lakierniczej umożliwia bieżące monitorowanie procesu lakierniczego

- Automatyczna brama (załadowczo / wyładowcza) zwiększa czystość panującą we wnętrzu kabiny lakierniczej oraz ogranicza ilości zanieczyszczeń w strefie lakierowania i wokół urządzenia

- Drzwi serwisowe ułatwiają operatorowi dostęp do wnętrza robota lakierniczego i są zintegrowane z systemem awaryjnego wyłączenia urządzenia w przypadku ich otwarcia w trakcie pracy

- We wnętrzu zamkniętej kabiny lakierniczej znajduje się strefa lakierowania detali wraz z umieszczoną nad transporterem głównym głowicą lakierniczą

- W suficie wewnętrznym kabiny zainstalowane jest oświetlenie, które pozwala na obserwację pracy głowicy lakierniczej oraz monitorowanie procesu lakierowania przez operatora

- W strefie lakierowania znajduje się również stół z obrotnicą, na którym umieszczane są elementy przeznaczone do lakierowania oraz filtry odciągowe

- Zainstalowanie stołu z obrotnicą odpowiada za przekazywanie elementów pomiędzy strefą załadowczą a strefą lakierowania

- Dzięki zainstalowaniu obrotnicy urządzenie posiada odrębną strefę załadowczo/wyładowczą umieszczoną na zewnątrz urządzenia oraz strefę lakierowania znajdującą się wewnątrz urządzenia

- Wyposażenie robota lakierniczego w stół z obrotnicą umożliwia wyładunek polakierowanych elementów oraz załadunek nowych elementów przy jednoczesnym lakierowaniu elementów znajdujących się w strefie lakierowania

- Stół z obrotnicą zwiększa efektywność procesu lakierowania oraz skraca czas załadunku i wyładunku elementów

- Zastosowanie obrotnicy umożliwia obsługę całego urządzenia zwykle przez jednego operatora (jeśli waga i gabaryty detali na to pozwalają) co znacząco ogranicza koszty obsługi urządzenia

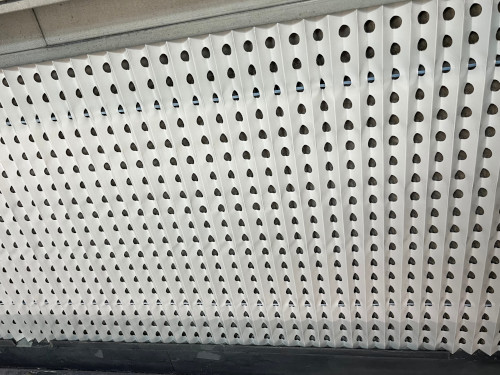

- Transporter główny umieszczony jest wewnątrz kabiny lakierniczej

- Transporter główny taśmowy dodatkowo pokryty papierem pozwala na lakierowanie detali ułożonych każdorazowo na czystym pasie transportowym

- Napięcie papieru zwiększa skuteczność jego przywierania do transportera głównego oraz ogranicza podciekanie materiałów lakierniczych na dolną powierzchnię lakierowanych elementów

- Praca układu napinającego papier zsynchronizowana jest z napędem rolki papieru zużytego oraz hamulcem rolki czystego papieru, przez co automatyzuje oraz optymalizuje proces jego przewijania

- Przewijanie papieru uruchamiane jest przez operatora urządzenia celem zdjęcia detali z transportera głównego oraz maksymalnego ograniczenia zużycia papieru

| Rodzaj transportera | taśmowy |

| Rodzaj pokrycia transportera | taśma gładka otworowana pokryta papierem |

| Długość | 2.580 [mm] |

| Wysokość robocza | 180 [mm] |

| Szerokość papieru | 1.100 [mm] |

| Napęd transportera | silnik pneumatyczny |

| Moc silnika | 0,25 – 1,1 [kW] (uzależniona od szerokości, długości oraz jego obciążenia) |

- Istnieje możliwość instalacji do 6 obwodów lakierniczych bez cyrkulacji materiału lakierniczego lub do 3 obwodów lakierniczych z cyrkulacją celem umożliwienia różnych konfiguracji układów lakierniczych

- Średnica przewodów lakierniczych dobierana jest optymalnie do realizowanych procesów lakierniczych i używanych materiałów lakierniczych

- Możliwe jest zastosowanie systemów tzw. szybkiej zmiany kolorów oraz małych zbiorników niskociśnieniowych instalowanych w niewielkiej odległości od pistoletów celem oszczędności czasu na zmianę koloru lub rodzaju lakieru oraz celem minimalizacji strat materiałów lakierniczych podczas ich zmiany

- Istnieje możliwość integracji systemów mieszająco-dozujących poszczególne komponenty lakierów (systemy typu 2K i 3K) celem wyboru ich trybu pracy z pulpitu operatorskiego robota lakierniczego

- Głowica lakiernicza znajdująca się w strefie lakierowania pozwala na realizację różnych procesów lakierowania

- Głowica lakiernicza przystosowana jest do montażu różnego typu automatycznych pistoletów lakierniczych (pneumatycznych, hydrodynamicznych, hydrodynamicznych z osłoną powietrza itp.)

- Na głowicy lakierniczej możliwa jest instalacja do 5 pistoletów lakierniczych, celem realizacji jak największej ilości procesów lakierniczych bez konieczności demontażu pistoletów

- Automatyczne pistolety lakiernicze przeznaczone są do aplikacji materiałów lakierniczych o zadanych parametrach pracy, minimalizując przy tym ich zużycie, zmniejszając czas procesu lakierowania oraz zużycie filtrów odciągowych

- Możliwe jest różne mocowanie pistoletów lakierniczych (np. pistolety ruchome/obrotowe lub stałe) celem najlepszego dopasowania do realizowanych procesów lakierniczych

- Możliwa jest aplikacja materiału lakierniczego w różnych kierunkach w stosunku do lakierowanej powierzchni, np. lakierowanie „w natarciu”, „w powrocie” lub prostopadle do powierzchni

- Pistolety lakiernicze wraz z głowicą lakierniczą mogą wykonywać programowalne ruchy poruszając się liniowo wzdłuż osi X, Y, Z oraz obracając się wokół własnej osi pionowej (A) i poziomej (B)

- Regulatory ciśnienia zainstalowane w niewielkiej odległości od pistoletów lakierniczych umożliwiają precyzyjne ustawienie ciśnienia roboczego oraz minimalizują spadki ciśnień w przewodach pneumatycznych

- Pozycja serwisowa głowicy lakierniczej umożliwia bieżącą obsługę sprzętu lakierniczego przez operatora

| Ilość głowic lakierniczych | 1 [szt.] |

| Przewody lakiernicze od przyłączy na głowicy lakierniczej do pistoletów | TAK* |

| Przewody pneumatyczne do sterowania pistoletami lakierniczymi | TAK* |

| * jeśli sprzęt lakierniczy jest przedmiotem dostawy przez UNISON. W przeciwnym wypadku – w zakresie realizacji przez Zamawiającego. | |

- Podczas pracy pistoletów lakierniczych wykorzystuje się do 5 osi napędowych urządzenia

- Ruchy pistoletów i głowicy lakierniczej

- oś X – ruch głowicy lakierniczej wzdłuż głównej osi roboczej urządzenia, czyli wzdłuż kierunku przesuwu elementów

- oś Y – ruch głowicy lakierniczej poprzecznie do kierunku przesuwu elementów

- oś Z – ruch głowicy lakierniczej w kierunku pionowym

- oś A – obrót pistoletów lakierniczych na głowicy lakierniczej wokół osi Z

- oś B – pochylenie pistoletów lakierniczych w płaszczyźnie pionowej

- Napędy poszczególnych osi realizowane są za pomocą serwonapędów z płynną regulacją prędkości pracy

- Możliwa jest regulacja prędkości pracy głowicy lakierniczej co 1 [m/min] oraz kątów pracy pistoletów co 1 stopień (w zależności od danej osi)

- Prędkość pracy głowicy oraz kąty pracy pistoletów ustalane są z pulpitu operatorskiego urządzenia

| Prędkość pracy głowicy lakierniczej wzdłuż osi X | do 90 [m/min] |

| Prędkość pracy głowicy lakierniczej wzdłuż osi Y | do 90 [m/min] |

| Prędkość pracy głowicy lakierniczej wzdłuż osi Z | do 30 [m/min] |

| Kąt obrotu pistoletów lakierniczych względem osi A | 360 [stopni] |

| Kąt obrotu pistoletów lakierniczych względem osi B | 120 [stopni] |

| Ilość jednocześnie napędzanych osi podczas lakierowania | od 1 do 5 |

- Sterowanie głównymi parametrami pracy urządzenia odbywa się za pomocą ekranu operatorskiego

- Wielkość ekranu operatorskiego o przekątnej ok. 15” pozwala na podgląd wszelkich niezbędnych informacji i parametrów związanych z pracą robota lakierniczego

- Funkcjonalność ekranu operatorskiego zapewnia szybką, prostą i intuicyjną obsługę robota lakierniczego

- Pulpit operatorski umieszczony jest w pobliżu strefy lakierowania, po stronie załadowczej urządzenia

- Możliwe jest umieszczenia pulpitu operatorskiego po dogodnej dla operatora stronie urządzenia (po lewej lub prawej patrząc od strony strefy załadunku), celem zoptymalizowania komunikacji wokół urządzenia oraz przyspieszenia realizacji czynności operatorskich

- Za bieżącą pracę urządzenia oraz poszczególnych jego modułów odpowiada sterownik typu PLC

- Sterownik PLC pełni funkcję komputera przemysłowego, steruje poszczególnymi elementami i podzespołami urządzenia oraz synchronizuje ich pracę

- Intuicyjne oprogramowanie stworzone przez zespół UNISON umożliwia łatwą i szybką obsługę urządzenia oraz zapewnia powtarzalność procesów lakierniczych

- Możliwe jest zapisanie i wybór różnych programów lakierniczych, które odpowiadają za proces lakierowania powierzchni bocznych detali lub płaszczyzn poziomych elementów przeznaczonych do lakierowania celem uproszczenia pracy operatorskiej oraz ograniczenia możliwości ingerencji w ustalony wcześniej proces lakierowania

- Obsługa urządzenia prowadzona jest zwykle przez 1-2 przeszkolone osoby, które są w stanie efektywnie obsługiwać urządzenie i prowadzić proces lakierniczy znacząco obniżając przy tym koszty zatrudnienia

- Ostateczna ilość osób obsługi zależna jest od intensywności pracy urządzenia, realizowanego trybu pracy urządzenia oraz umiejętności operatorskich pracowników obsługujących urządzenie

- Drzwi serwisowo-rewizyjne ułatwiają codzienną obsługę urządzenia przez operatora i utrzymanie czystości we wnętrzu kabiny oraz umożliwiają szybką wymianę filtrów nawiewnych

- Po podłączeniu urządzenia do łącza internetowego istnieje możliwość szybkiego wsparcia serwisowego i diagnostycznego przez zespół UNISON (podłączenie do łącza internetowego po stronie Zamawiającego)

| Strona instalacji pulpitu operatorskiego (określana patrząc na urządzenie od strony załadunku) | Prawa/Lewa |

| Możliwe konfiguracje programów lakierniczych | Lakierowanie powierzchni wzdłuż osi X Lakierowanie powierzchni wzdłuż osi Y Lakierowanie powierzchni krzyżowo (X+Y) Lakierowanie powierzchni w tzw. natarciu Lakierowanie krawędzi Lakierowanie krawędzi w tzw. natarciu Lakierowanie uchwytów „ukrytych” |

| Preferowana ilość osób obsługi | 1-2 osoby, np. operator urządzenia + pomocnik (w zależności od oczekiwanej wydajności urządzenia oraz organizacji pracy) |

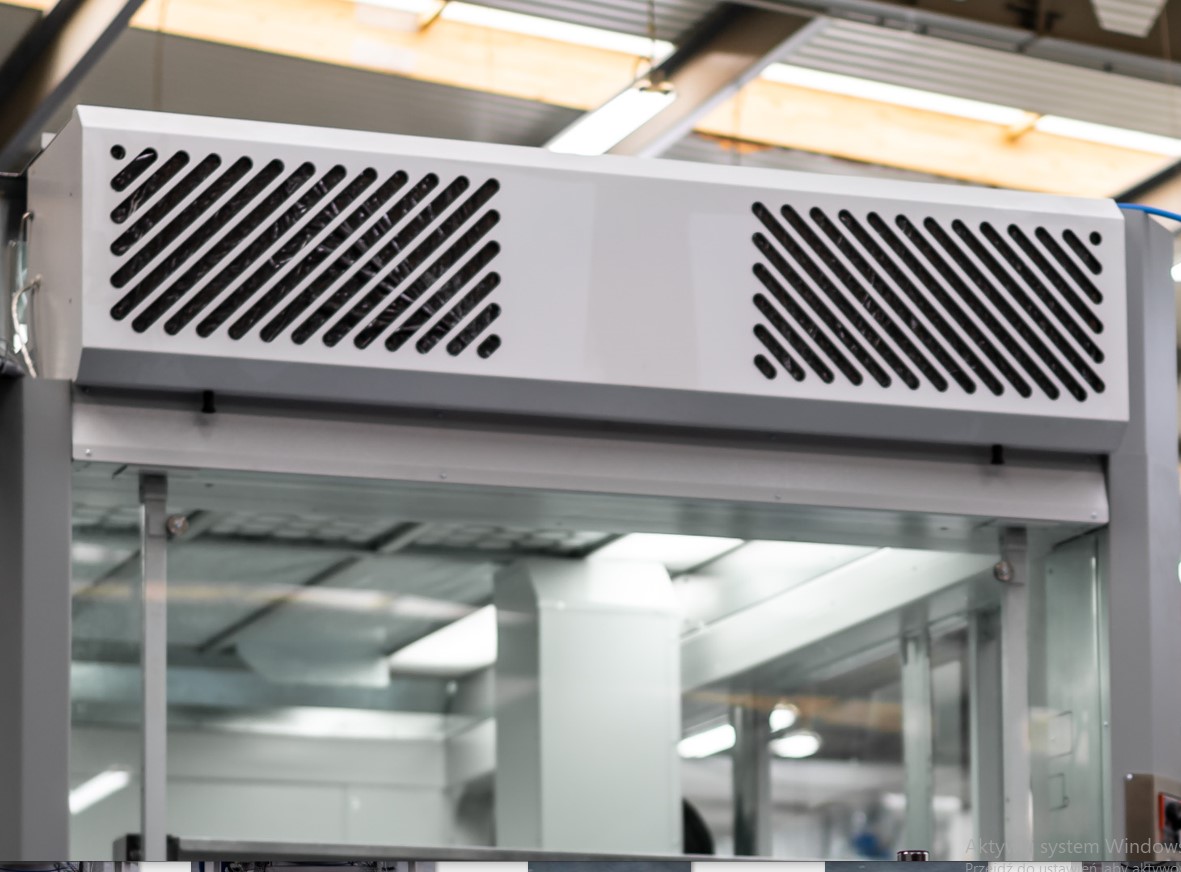

- Urządzenie umożliwia zarządzanie przepływem powietrza nawiewnego, celem realizacji procesu lakierniczego w kontrolowanej i powtarzalnej jakości

- Czerpnia powietrza znajdująca się w górnej części urządzenia zasila urządzenie powietrzem tzw. świeżym, pobieranym zwykle z pomieszczenia lakierni co zdecydowanie wpływa na ograniczenie kosztów jego przygotowania

- Wentylator nadmuchowy o regulowanej wydajności pracy, umieszczony jest w tzw. „czystej strefie” pomiędzy czerpnią powietrza i filtrami pierwszego stopnia a filtrami nawiewnymi drugiego stopnia, w górnej części urządzenia

- Umiejscowienie wentylatora w tzw. „strefie czystej” wydłuża jego trwałość i ogranicza częstotliwość obsługi

- Regulacja wydajności wentylatora nadmuchowego uzyskiwana jest poprzez sprzężenie pracy silnika wentylatora z falownikiem

- Wydajność wentylatora nadmuchowego jest regulowana z pulpitu operatorskiego urządzenia

- Istnieje możliwość łatwego ustawienia nadciśnienia, podciśnienia lub ciśnienia zrównoważonego (w odniesieniu do ciśnienia panującego w miejscu instalacji urządzenia) w zależności od potrzeb procesu lakierniczego

| Moc wentylatora nawiewnego | 2 x 0,75 [kW] |

| Wydajność wentylatora nawiewnego | 11.800 [m3/h] |

| Regulacja wydajności | silnik z falownikiem |

- Robot lakierniczy wyposażony jest w dwustopniowy system filtracji powietrza nawiewnego, celem skutecznego oczyszczenia powietrza tzw. „świeżego” z zanieczyszczeń stałych

- System filtracji powietrza nawiewnego zainstalowany jest nad strefą lakierowania, w górnej części urządzenia

- Pierwszy stopień filtracji realizowany jest przez filtr kasetowy umieszczony między czerpnią powietrza a wentylatorem nadmuchowym

- Drugi stopień filtracji realizowany jest poprzez filtry włókninowe umieszczone w części sufitowej, wewnątrz kabiny lakierniczej

- Budowa systemu filtracji pozwala na łatwą i szybką wymianę filtrów nawiewnych

- Klasa filtrów nawiewnych dopasowana jest do realizowanego procesu lakierniczego

| Pierwszy stopień filtracji (filtr przy czerpni powietrza) | Filtr włókninowy o budowie kasetowej |

| Drugi stopień filtracji (filtr sufitowy) | Filtr z włókniny syntetycznej |

- System odciągu powietrza odpowiada za odbiór zanieczyszczonego powietrza ze strefy lakierowania

- Odciąg powietrza realizowany jest przez wentylator odciągowy

- Wentylator odciągowy o zmiennej wydajności umożliwia ustawienie optymalnego przepływu powietrza dla danego procesu lakierniczego

- Regulacja wydajności wentylatora uzyskiwana jest poprzez sterowanie pracą jego silnika z falownikiem

- Wydajność wentylatora odciągowego regulowana jest z pulpitu operatorskiego urządzenia

- Wentylator odciągowy instalowany jest obok urządzenia lakierniczego

- Dzięki regulacji wentylatorów (nawiewnego i odciągowego) możliwe jest ustawienia nadciśnienia, podciśnienia lub ciśnienia zrównoważonego (w odniesieniu do ciśnienia panującego w hali lakierni) w zależności od potrzeb procesu lakierniczego

| Moc wentylatora odciągowego | 1 x 3,0 [kW] |

| Wydajność wentylatora odciągowego | 10.000 [m3/h] |

| Regulacja wydajności wentylatora | Silnik z falownikiem |

| Wymiar króćca wylotowego z wentylatora odciągowego | 500 x 315 [mm] kształt prostokątny |

| Strona instalacji wentylatora odciągowego (patrząc od strony strefy załadunku) | Prawa / Lewa |

- Układ filtracji powietrza odciągowego oparty jest na systemie filtracji suchej

- Filtry umieszczone są na tylnej ścianie kabiny lakierniczej, celem skutecznego oczyszczenia powietrza z pyłu lakierniczego i odprowadzenia oparów lakierniczych do wyrzutni powietrza

- Robot lakierniczy wyposażony jest w dwustopniowy system filtracji powietrza odciągowego

- Pierwszy stopień filtracji realizowany jest przez filtr kartonowy, harmonijkowy, otworowany (typu Andrea’e) umieszczony w pobliżu strefy lakierowania

- Drugi stopień filtracji realizowany jest przez filtr włókninowy typu „paint stop” umieszczony pod filtrem Andrea’e

- Wymuszony obieg powietrza, realizowany przez wzajemną pracę systemu nadmuchu i odciągu powietrza korzystnie wpływa na jakość procesu lakierowania

| Wymiary filtrów odciągowych | 2.850 x 1.000 [mm] |

- Rozdzielnia elektryczna urządzenia wraz z szafą sterowniczą są zintegrowane i wkomponowane w obudowę urządzenia celem zaoszczędzenia miejsca wokół urządzenia

- Zminimalizowanie ilości przewodów elektrycznych i połączeniowych oraz koryt kablowych pomiędzy robotem lakierniczym a rozdzielnią i szafą sterowniczą zwiększa bezpieczeństwo obsługi urządzenia oraz ogranicza do minimum możliwość wystąpienia uszkodzeń mechanicznych instalacji elektrycznej i sterowniczej

- Wyposażenie rozdzielni elektrycznej oraz elementów automatyki odpowiadającej za prace urządzenia pochodzi od renomowanych, międzynarodowych producentów

Parametry techniczne i użytkowe urządzenia

Wymiary i parametry pola lakierniczego

| Długość pola roboczego | 2.500 (opcja 2.700 / 2.800) [mm] |

| Szerokość pola roboczego | 1.000 [mm] |

| Masa elementów na polu roboczym | do 100 [kg] |

| Ilość elementów na polu roboczym | dowolna |

Wymiary elementów przeznaczonych do lakierowania

| Długość | 2.500 [mm] (opcjonalnie 2.800 [mm]) |

| Szerokość | do 1.000 [mm] |

| Wysokość | 180 [mm] |

Wymiary urządzenia

| Długość (bez transporterów) | 5.025 [mm] |

| Szerokość | 4.256 [mm] (4.740 [mm] uwzględniając obrót stołu) |

| Wysokość | 3.080 [mm] |

Minimalne wymiary pomieszczenia na instalację urządzenia

| Długość | 7.000 [mm] |

| Szerokość | 5.000 [mm] |

| Wysokość | 3.300 [mm] |

Masa urządzenia

| Masa urządzenia | 4.975 [kg]* |

| * masa może ulec zmianie w zależności od konfiguracji urządzenia | |

Przyłącze sprężonego powietrza

| Ciśnienie robocze | 6-8 [bar] |

| Zużycie sprężonego powietrza | ok. 800 [l/min.] (bez pistoletów lakierniczych) |

Przyłącze elektryczne

| Napięcie elektryczne | 3 x 400 VAC / 50 Hz |

| Moc zainstalowana | 14,50 [kW]* (moc uzależniona jest od ostatecznej konfiguracji urządzenia) |

| Szacowane zużycie energii elektrycznej | na poziomie 40-60 % mocy zainstalowanej (w zależności od trybu pracy oraz warunków eksploatacji urządzenia) |

| Typ zabezpieczenia | C |

Wyposażenie dodatkowe

- Stół roboczy do lakierowania elementów o długości 2.800 mm

- Wymienny uchwyt do mocowania drugiego zestawu pistoletów lakierniczych

- Integracja z systemem kodów kreskowych

- System wymiennych zbiorników niskociśnieniowych montowanych niedaleko pistoletów lakierniczych

- System automatycznego czyszczenia pistoletów lakierniczych

- Sprzęt lakierniczy (np. automatyczne pistolety lakiernicze, pompy niskociśnieniowe i wysokociśnieniowe, zbiorniki ciśnieniowe itp.)

YouTube

Inne urządzenia dedykowane do branży:

fronty meblowe

UNI-CLEVER model L/P

Robot lakierniczy przystosowany jest do pracy przelotowej a transporter główny pokryty jest papierem z funkcją podciśnieniowego przytrzymania, dzięki czemu zachowana jest maksymalna czystość lewej strony malowanych detali.

UNI-CLEVER model L/R

Robot lakierniczy przystosowany jest do pracy w systemie przelotowym oraz wyposażony jest system raklowy, dzięki czemu możliwy jest odzysk naddatku lakieru osadzonego na taśmach transportera podczas lakierowania.

Linia lakiernicza do frontów meblowych

Linia lakiernicza może składać się z robota lakierniczego, automatu lakierniczego, suszarni lakierniczej, transporterów oraz dodatkowych elementów wyposażenia.