- Produkty

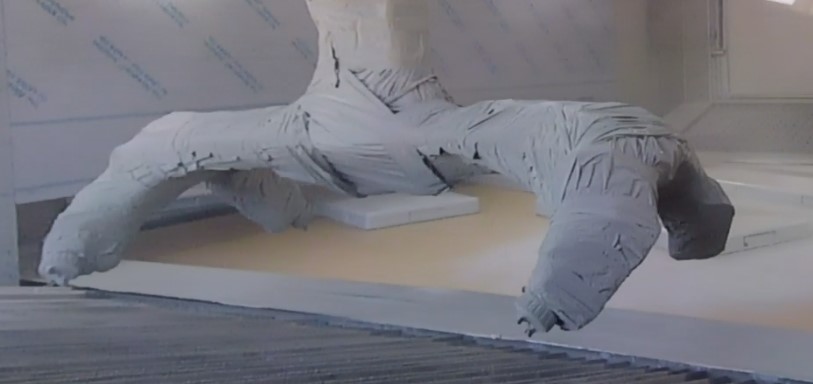

- Robot lakierniczy

evoFlex - Roboty lakiernicze

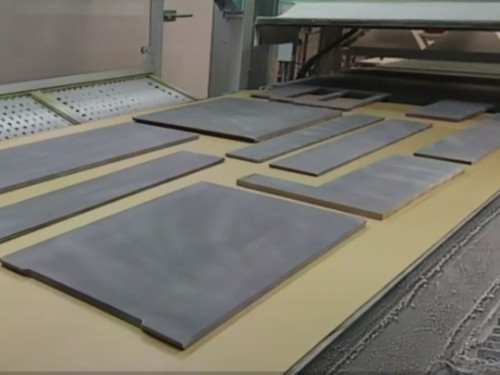

UNI-CLEVER - Automaty lakiernicze

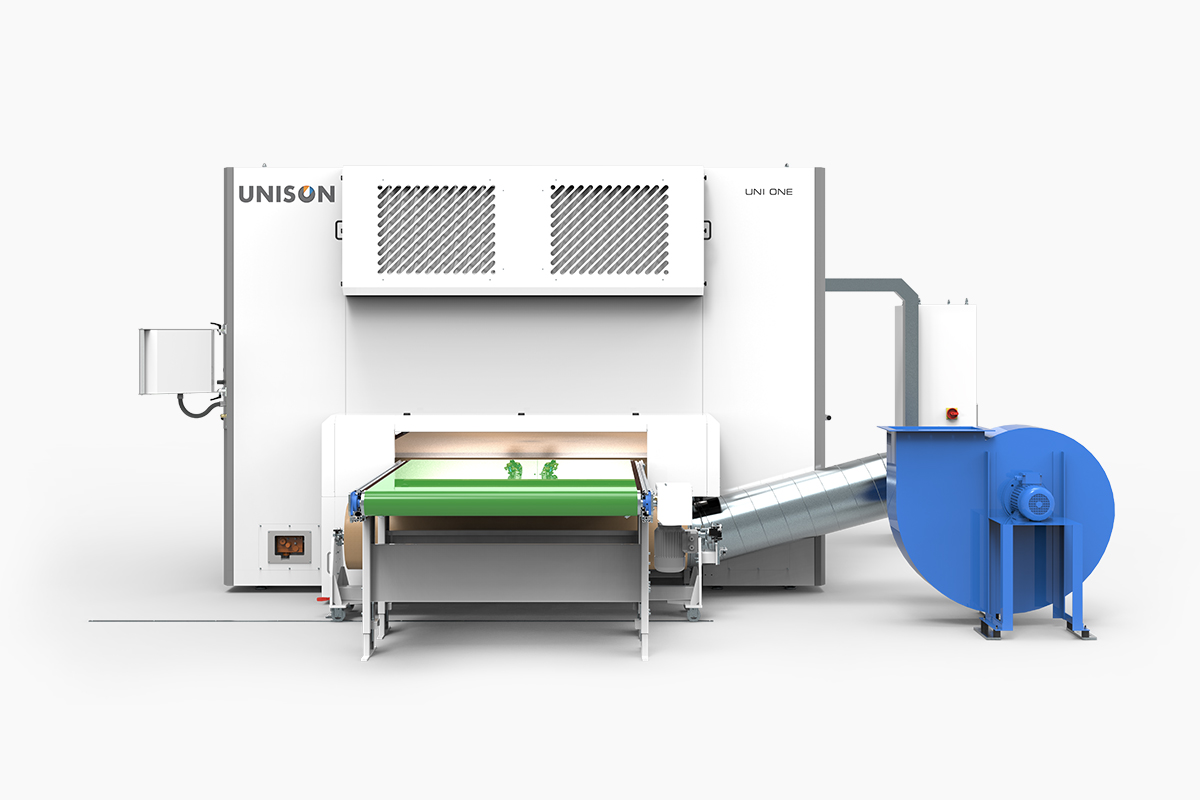

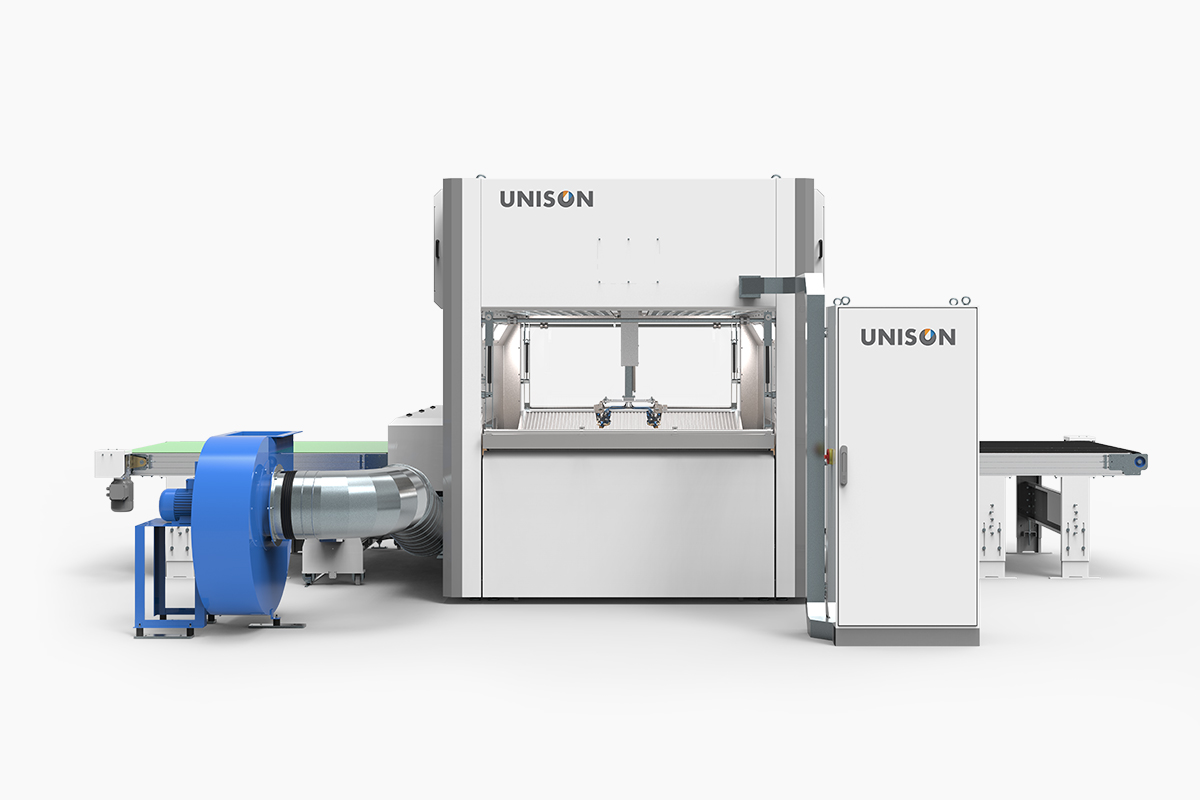

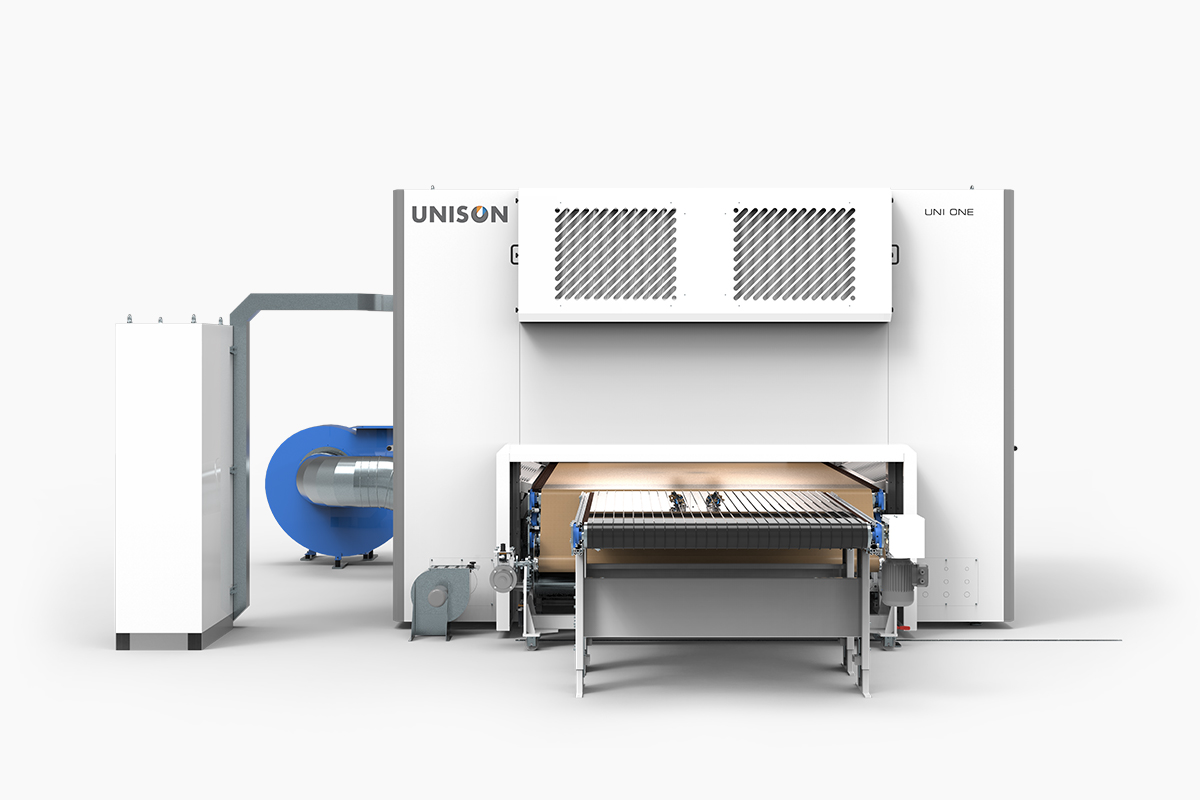

UNI-ONE - Automaty lakiernicze

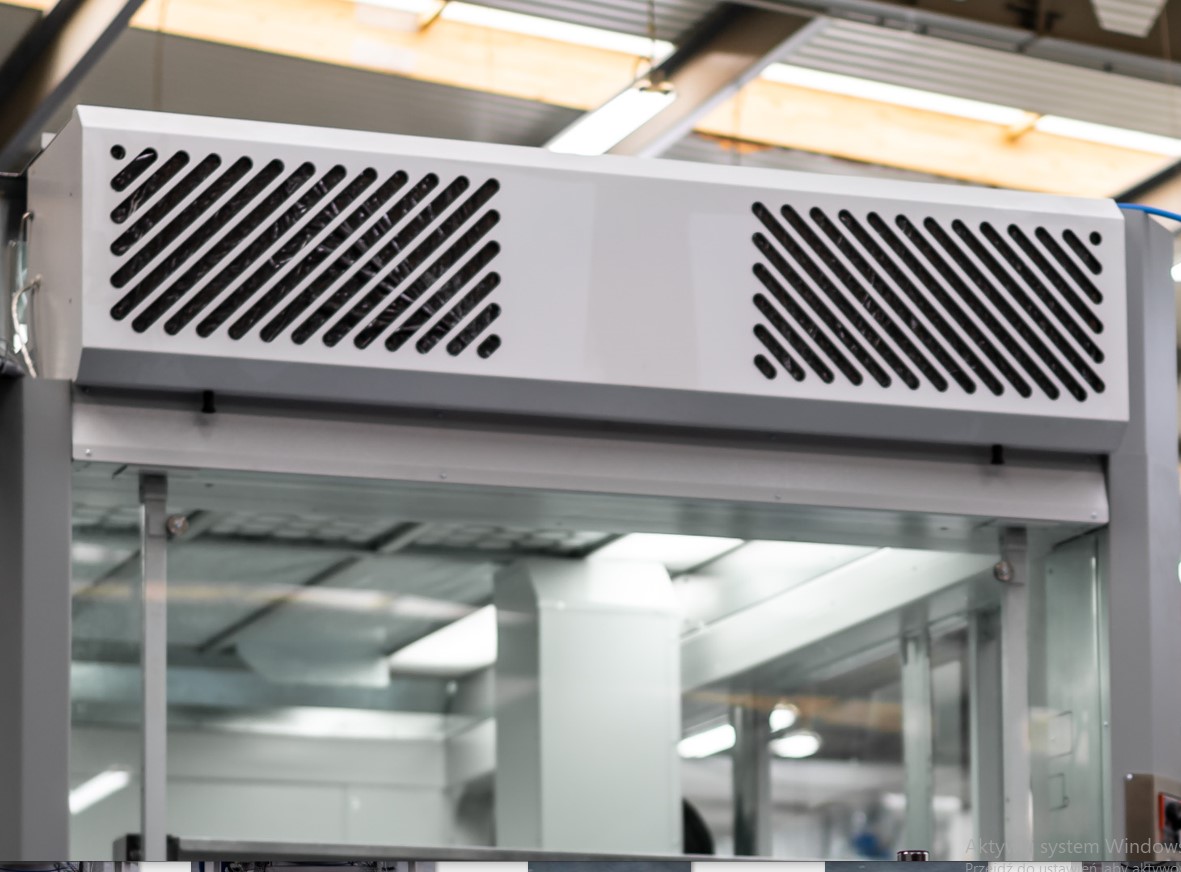

UNI-SLIM - Suszarnie

- Linie lakiernicze UNISON

- Roboty szlifujące

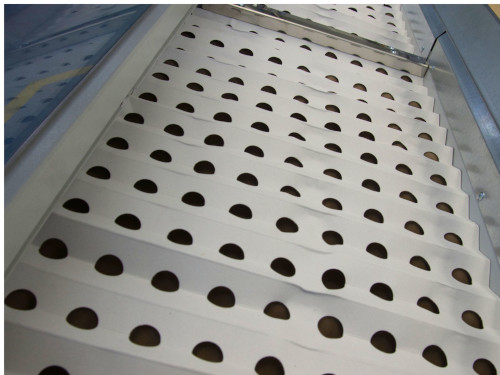

UNI-GRIND - Stacje oczyszczania

powierzchni UNI-CLEAN - Urządzenia dodatkowe

- Sprzęt lakierniczy

Robot lakierniczy

evoFlexRoboty lakiernicze

UNI-CLEVERAutomaty lakiernicze

UNI-ONEAutomaty lakiernicze

UNI-SLIMSuszarnieLinie lakiernicze UNISONRoboty szlifujące

UNI-GRINDStacje oczyszczania

powierzchni UNI-CLEANUrządzenia dodatkoweSprzęt lakierniczy

- Branże

- O nas

- Laboratorium

- Szkolenia

- Serwis

- Baza wiedzy

- Produkty

- Branże

- Firma

- Laboratorium

- Szkolenia

- Serwis

- Baza wiedzy

- Skontaktuj się z nami

- Produkty

- Branże

- Firma

- Laboratorium

- Szkolenia

- Serwis

- Baza wiedzy

- Skontaktuj się z nami